Usha Müller, 14 juillet 2025

Régler la température de l'air

Développement et optimisation des produits chez Stadler Form : l'exemple d'Alex

De l'idée initiale au produit fini Stadler Form, le chemin est long. L'analyse du marché, le développement du design et la construction de prototypes sont des étapes importantes pour créer des produits innovants. Découvre dans cet article comment ce processus s'est déroulé pour le chauffage et ventilateur AlexAlex , qui a eu l'idée de ce produit et quels défis techniques ont été relevés lors du développement d'Alex.

Ce que tu apprendras dans cet article

- De l'idée au développement

- Le développement du design comme élément central

- Mission technique et maquette

- Optimisation continue du produit

De l'idée au développement

Le chemin qui mène de la première idée au produit fini est un processus passionnant et complexe. La plupart du temps, les idées de produits naissent d'un besoin personnel de notre PDG et responsable du développement produit, Martin Stadler, ou de Thomas Becker, notre responsable de la production et du contrôle qualité, ou encore d'autres collaborateurs de Stadler Form. D'autres idées des employés de toute l'entreprise sont aussi prises en compte, car elles apportent des impulsions créatives et des approches innovantes. Les idées des designers sont également prises en considération, car leurs expériences professionnelles leur donne un point de vue différent et donc souvent des aspects créatifs et fonctionnels différents. Les commentaires des clients sont aussi pris en compte dans la recherche d'idées afin de mieux comprendre les souhaits et les besoins du groupe cible et d'optimiser l'appareil en conséquence.

Une première idée est suivie d'une étude de marché approfondie pour comprendre les besoins et les tendances actuelles. Pour mieux évaluer le marché, nous testons des appareils d'autres marques pour analyser leurs points forts et leurs points faibles. Ces résultats sont pris en compte dans le développement de nouveaux produits afin de créer des produits innovants et compétitifs.

Selon le PDG Martin Stadler, l'idée d'Alex est née comme ça : « Thomas Becker et moi avons découvert un appareil 2 en 1 de ce type sur le marché et avons trouvé l'idée de combiner un chauffage et un ventilateur très innovante. » L'idée de développer le meilleur appareil 2 en 1, un chauffage d'appoint et un ventilateur, était née. « Notre objectif était de développer un ventilateur qui puisse également chauffer. Cela est très innovant et peu courant sur le marché. Et les chauffages qui fonctionnent aussi comme ventilateurs ne produisent souvent que très peu d'air. Notre appareil combiné devait être pleinement fonctionnel dans les deux catégories. »

Une fois qu'une première idée a vu le jour, il faut définir clairement ce qu'est l'appareil et quelles fonctions il doit remplir, tant d'un point de vue technique qu'en termes d'expérience utilisateur. Tout le processus est marqué par un échange, une analyse et une innovation continus, toujours dans le but de développer un appareil qui réponde aux besoins des utilisateurs et qui se positionne avec succès sur le marché. Pour Stadler Form, les facteurs les plus importants sont le design, les fonctions innovantes, la facilité d'utilisation et l'efficacité énergétique de l'appareil.

Le développement du design comme élément central

Ensuite, c’est Martin Stadler qui décide quel designer ou quel duo de designers est le plus apte à créer le nouveau produit. Pour ce faire, il fait son choix parmi un petit groupe de designers suisses avec lesquels Stadler Form collabore depuis nombreuses années. Pourquoi a-t-il choisi Matti Walker comme designer pour Alex ? « C'était une intuition. » Grâce à sa longue expérience et à la relation personnelle qu’il entretien avec les designers, Martin Stadler prend généralement ses décisions en suivant son intuition ou en se basant sur l'expertise spécifique des designers. L'idée du produit, y compris les exigences techniques, est présentée au designer. Lors d'un échange personnel sur place, les personnes chargées du développement du produit discutent avec le designer afin de clarifier les besoins et les attentes.

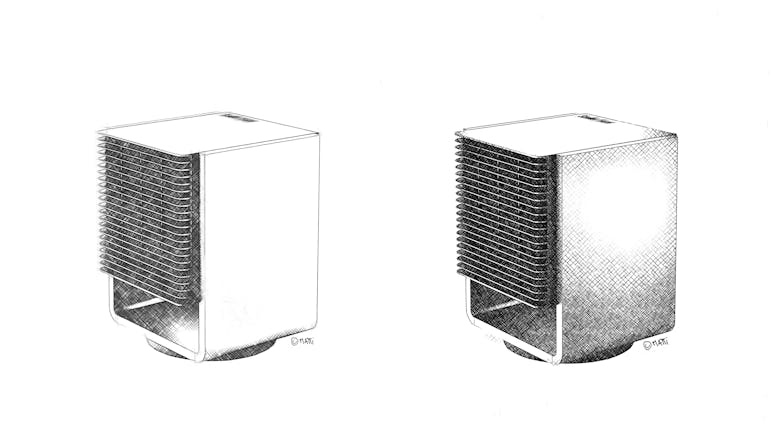

Ensuite, le designer ou le duo de designers fait les premières idées concernant le design sur papier pour visualiser différentes approches créatives. Ils choisissent ensemble un design prometteur qui correspond le mieux à l'idée du produit et à l'entreprise Stadler Form. Le designer visualise le produit en CAO (conception assistée par ordinateur) pour avoir une image aussi réaliste que possible du nouveau produit. Si la visualisation sur ordinateur ne suffit pas, le designer crée en plus un modèle à l'aide d'une imprimante 3D ou le fabrique à la main pour avoir une idée réaliste et faire d'éventuelles modifications.

Les designs finis sont ensuite présentés par le designer au bureau de Stadler Form à Zoug, où ils sont discutés et évalués avec Martin Stadler, Thomas Becker et l'équipe de développement de produit. Cet échange est très important, car chaque personne impliquée peut et doit apporter ses idées et ses doutes afin d'optimiser le design et de s'assurer qu'il répond aux exigences souhaitées.

Une fois le design finalisé, il faut le déposer le plus vite possible à l'IPI, l'Institut fédéral de la propriété intellectuelle. L'IPI assure la protection juridique du design, ce qui empêche les copies ou leur retrait du marché. Le design d'Alex a naturellement aussi été déposé.

Selon Martin Stadler, le développement du design d'Alex n'a pas été facile : « Alex était un vrai défi technique. Au début, on voulait faire un radiateur soufflant et un ventilateur en céramique. Mais on s'est vite rendu compte que ça ne marcherait pas, car il n'y avait pas assez d'air qui passait à travers l'appareil et Alex ne serait donc pas un vrai ventilateur. On a ajouté une sorte de porte pour pouvoir rabattre les plaques chauffantes en céramique sur le côté quand Alex était utilisé comme ventilateur. Malheureusement, cette idée n'était pas du tout pratique : trop bruyante, trop compliquée et finalement trop chère à produire. On a donc laissé tomber l'idée du chauffage en céramique et opté pour un chauffage en fil métallique en forme de cercle avec des boucles. » À cause de son fonctionnement complexe, Alex a dû faire quelques tours supplémentaires dans le processus de conception : une dizaine de prototypes fonctionnels ont été créés avant que le design et la technique soient au point.

L'un des plus gros défis a été d'intégrer le moteur pour l'oscillation horizontale dans le pied étroit. Alex combine beaucoup de technologie dans un petit appareil. « Quand Alex semblait être fini, on trouvait qu'il était trop gros et on a remis l'usine au défi. L'usine a réussi à réduire Alex d'un centimètre de chaque côté, ce qui en fait l'appareil parfait qu'il est aujourd'hui », explique Martin Stadler, qui affiche une fierté évidente pour le résultat de ce travail acharné et parfois difficile.

Ce processus créatif et intense fait du développement du design un élément central du développement des produits. Cela est la seule façon de créer sans cesse de nouveaux designs protégés.

Commande technique

Une fois qu'on a l'idée et un premier design, le développement du produit est confié à une ou plusieurs usines. Le nombre d'usines à qui on demande de faire un prototype dépend du produit. Par exemple, si on veut fabriquer un nouveau ventilateur, on choisit l'usine avec laquelle on a eu les meilleures expériences dans ce domaine. Si, comme chez Alex, on ne sait pas trop quelle usine est la mieux adaptée pour le nouveau produit, on demande à plusieurs usines de développer un prototype. Pour cela, on décrit le design et l'interface utilisateur le plus précisément possible pour que les fabricants aient une idée claire du résultat final. Et les usines disent de leur côté ce qui est techniquement possible avec le design choisi.

Daniel Zeder, chef de produit, explique le choix de l'usine : « Il est essentiel que l'usine possède le savoir-faire nécessaire et garantisse une qualité irréprochable. Nous entretenons depuis de nombreuses années des partenariats avec les usines qui fabriquent nos produits, ce qui nous permet d’évaluer laquelle pourrait être la plus adaptée à un nouveau produit. Nous visitons les usines plusieurs fois par an, et notre responsable qualité sur place joue un rôle important dans la collaboration avec les fabricants. Nous faisons également confiance à notre intuition lorsqu’il s’agit de déterminer qui est le mieux à même de concrétiser un projet. Et bien sûr, le rapport qualité-prix doit être cohérent afin que nous restions compétitifs sur le marché. Il ne sert à rien de développer un produit qui ne correspond pas du tout aux attentes du marché. Bien sûr, la qualité a un coût, mais il ne doit pas être exagéré. »

Ensuite, nous fabriquons un prototype fonctionnel pour voir s'il marche bien dans la pratique. On le teste en profondeur en Suisse et dans l'usine concernée, notamment pour vérifier qu'il fonctionne bien, qu'il a le bon look et qu'il ne fasse pas trop de bruit. Nous documentons tout les tests avec des rapports, des photos et des vidéos. Si tout est en ordre, nous choisissons l'usine qui s’occupera de la production. Si le prototype répond aux demandes, le moule est fabriqué pour la production et le premier échantillon T1 est produit. Sur la base des résultats des tests, des améliorations sont apportées, par exemple sur les échantillons T2, T3 ou d'autres. Entre les différents échantillons, nous regardons à l'aide du modèle 3D si des ajustements sont possibles et lesquels. Il faut s'assurer que toutes les normes en vigueur sont respectées.

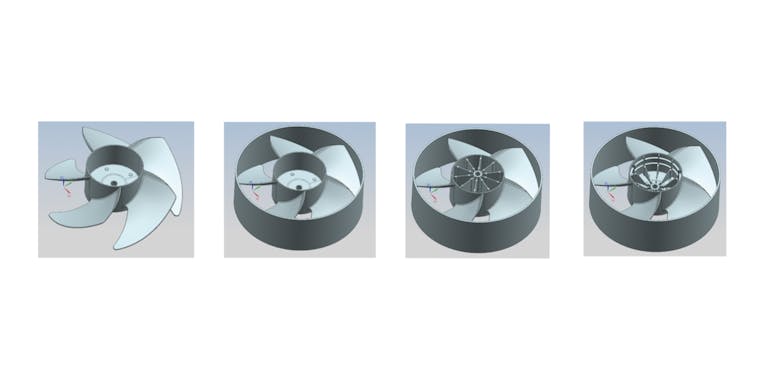

Pendant le développement d'Alex, l'équipe a remarqué que le prototype était trop bruyant. Martin Stadler a donc contacté l' Institut für Maschinen- und Energietechnik IME (Institut de génie mécanique et énergétique), spécialisé dans la mécanique des fluides et les méthodes numériques, de la HSLU, pour obtenir un appareil 2 en 1 plus silencieux. L'équipe du Prof. Dr Ernesto Casartelli a relevé le défi. À l'aide d'une analyse FFT, l'image CAO a été analysée dans un logiciel et les sources du bruit ont été identifiées dans l'appareil. L'équipe en a déduit que les pales du ventilateur devaient être entourées d'un anneau afin de réduire le bruit. En plus, il fallait repenser l'hélice, y compris les pales, pour réduire les émissions sonores. L'équipe a donc redessiné l'hélice et fabriqué un prototype. Après quelques tests et ajustements, l'hélice actuelle d'Alex a été créer.

Un autre grand défi dans le développement d’Alex était la fonction d’oscillation, car le chauffage-ventilateur devait pouvoir osciller à la fois horizontalement et verticalement. « Faire en sorte que cette oscillation soit fluide et silencieuse dans un appareil aussi compact, c’est un véritable défi. Sur Alex, le moteur responsable de l’oscillation horizontale est intégré dans la forme en U, y compris dans le pied de l’appareil. C’était quasiment mission impossible – mais nous avons finalement réussi à intégrer cette technologie avec succès », raconte Martin Stadler.

Optimisation continue des produits

On prend très au sérieux les retours du marché – qu'ils viennent des clients finaux, des distributeurs, des revendeurs ou d'autres partenaires. Comme les appareils vendus sur le marché suisse sont testés et distribué dans le centre de service interne de Stadler Form à Zoug, en Suisse, nous sommes toujours proches des clients et des appareils. Cela permet de réagir rapidement à tous les défis. Si un problème technique est aperçu, il peut être corrigé immédiatement. Lorsqu'un produit est optimisé, il est testé avec soin avant que les modifications ne soient intégrées dans les productions suivantes. Cela garantit que nos produits répondent toujours aux normes de qualité et de fonctionnalité les plus élevées.

Nous sommes à ta disposition pour toute question concernant le climat intérieur. Tu peux aussi t'inscrire à notre newsletter pour être informé régulièrement sur des sujets d'actualité, recevoir des témoignages sur nos produits ou lire Stadler Form Insights.